こんにちは、吉川です。

今日のお仕事はフライスでSP-TDC V180用のヒートシンクを作っていました。(^^)v

※ヒートシンクとは吸収した熱を空気中に発散(放熱)することで冷却を行う部品のことです。

3台分なので、ほぼ1日がかりでした。

軽くヒートシンク制作の模様をご紹介。

加工するのはこのアルミバー。↓↓↓

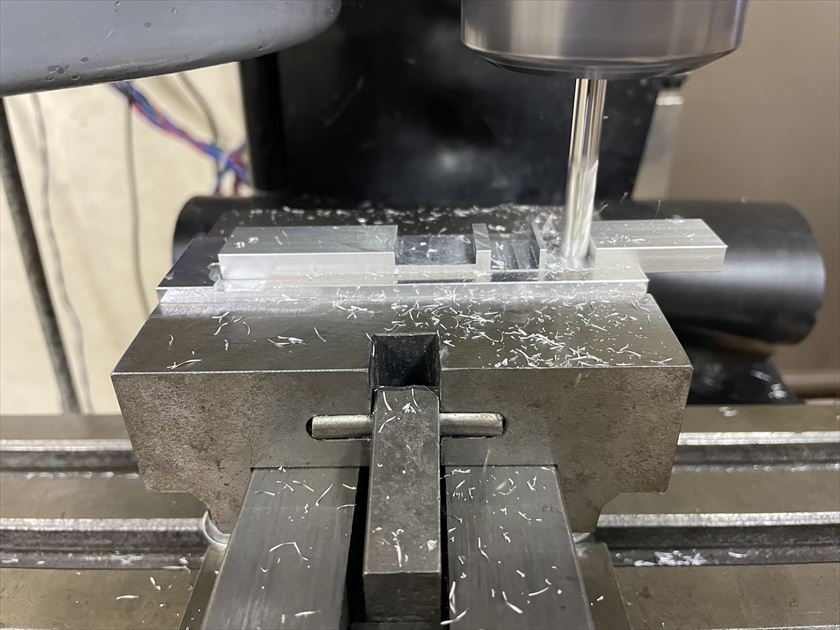

アルミバーを治具にセットし、さらにバイスで固定して

※治具とは加工したいものを固定し補助する工具のことです。

フライス加工スタート。↓↓↓

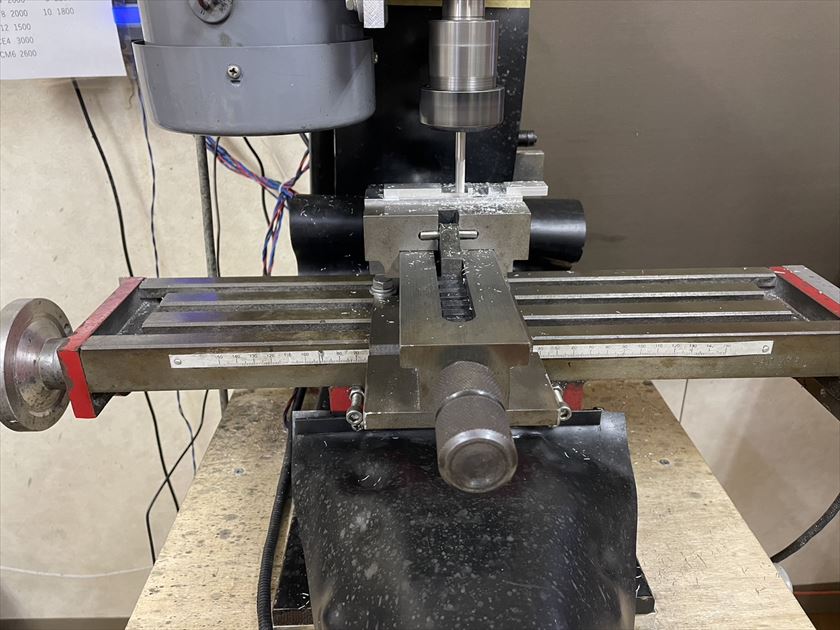

引きで見ると。↓↓↓

こんな感じで、加工原点と刃をセットすると

プログラム通りにフライスがきれいに加工してくれます。

ちなみに、加工原点とは「加工の基準位置」のことを言います。

加工原点から何ミリのところを削るというプログラムの指示で

フライスは動作し、せっせとアルミバーを削ってくれるわけです。

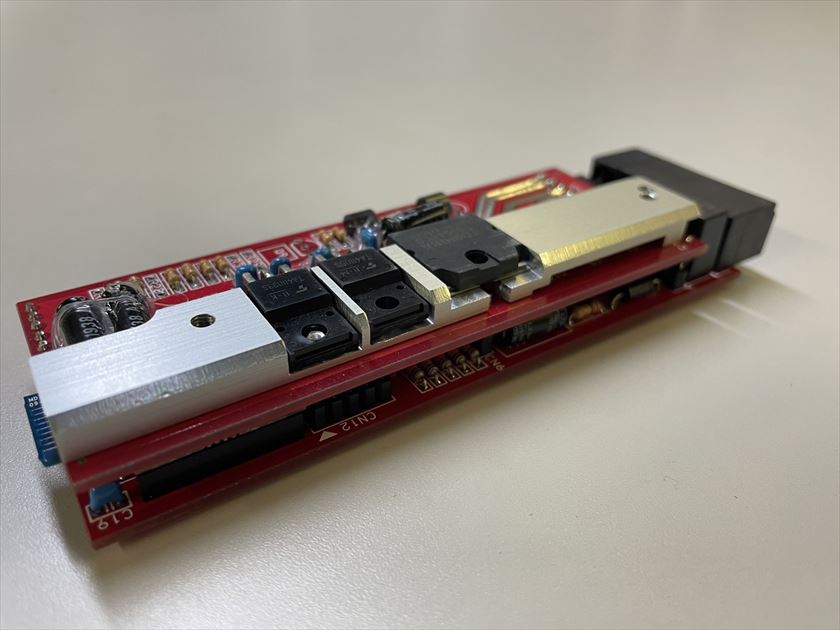

表・裏と加工してできたものたこちらです。↓↓↓

表面

裏面

加工した面すべてにエッジが立っていていい感じです。(^^)

完成したヒートシンクをSP-TDC V180の基板につけたものがこちらです。↓↓↓

逆アングルから見ると↓↓↓

それぞれの場所に電子部品がぴったりおさまっています。

この白っぽいシルバーがまたおしゃれですね。笑

そしてSP-TDC V180の中はこんな風になっています。

この小さな電子部品1つ1つをよっしーが地道にハンダ付けしてくれています。

この作業ができるよっしーをマジで尊敬しています。

なぜなら私、同じことを繰り返すのが苦手な性分でして….。

絶対に途中で発狂してしまいます。(;’∀’)

そんなこんなで、SP-TDCは開発から出荷まですべて手作りで

コッキーネットスタッフがそれぞれ得意な分野を発揮して

できあがったものをお客様にお届けしています。(‘ω’)ノ

ここからは、私がちょっと自慢したいお話。

さてさて、今日はヒートシンクを3個作ったのですが、どれも寸法は同じでした。

改良に改良を重ねたこのフライスは1/100の精度が出せるまでになりました。

これってめちゃくちゃすごくないですか!?

地味な自慢話ですみません。笑

そんなフライスなのですが、たまに指定した場所じゃないところを削ったり

というおかしな動作をすることがありました。

暑すぎ、寒すぎ、グリス切れなどの原因になりそうなことが

何もないのにフライスが暴走する。(;´Д`)

原因は何なのかな~??

コッキーネットにとって何年にも渡る大きな悩みでした。

その原因がつい先日、解明されたんです。(≧◇≦)

原因は 振動 でした。

まさかの振動….。

あんなにフライスを調べ続けた日々を思い出すと

少し表示抜け驚きでした。

フライスを少しでも揺らしてしまうと、振動で原点がズレてしまい

本来、指定している場所と違うところを削ることがわかったのです。

フライス揺らすと言っても、フライスが動いているときに

掴んで揺さぶるはずはなく、実際は床の振動がフライスに伝わることで

フライスが揺れてしまうのです。

なので、フライス作業者はもちろん振動を与えないように気をつけ

近くを歩くほかのスタッフも床を振動させないように気をつけることで

この悩みは解消されました。(^^)v

長年の悩みの原因がわかってスッキリしましたーーー!!

たまに忘れて振動させてしまうことがありますが、原因がわかっているので

今は安心です。笑

それではまた。

コメント

初めて書き込みました!kenbo@ライフ360です。

v180はヒートシンクも手作りって凄い!

ちなみに精度1/100って自作cncでは地味じゃないと思いますよー!

私も自作cncを使っているので大変さが分かります!

ライフのkenboさんですね。(≧◇≦)

コメントありがとうございます。

自作CNCを使っている方なら1/100のすごさ

わかっていただけますよね!!

お褒めの言葉をいただきとても嬉しいです。

ありがとうございます。笑