0

SP-TDC 4MINIの開発状況ですが、机上でのプログラム製作はほぼ終了しまして

現在は実際にエンジンを動かしてのプログラミングに入ってます。

バイクとパソコンという光景・・・

SP-TDCを作り始めた当初は珍しい光景でしたが、最近は他でもわりとよく見る組み合わせに

なりましたよね!?

JAZZが点滴にいろんな配線、チューブにつながれて、ICU状態になってます(笑

この画像の反対側はパソコン屋なので、排気はホースで屋外に出してます。

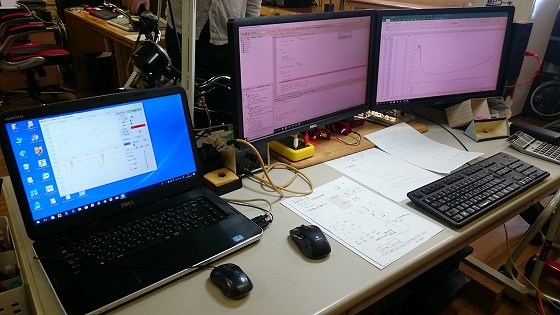

パソコン側は3画面。

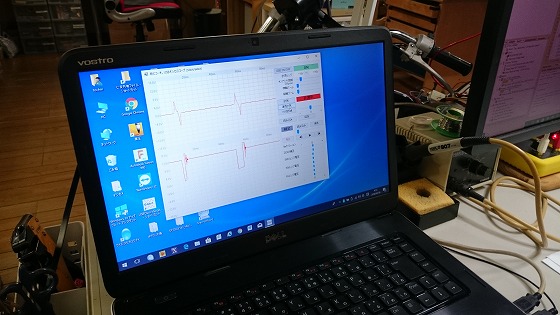

左のノートパソコンがオシロ計測。

真ん中がメインのプログラムを作るツールで、右がデータ解析のエクセルって感じです。

これでも全然足りなくて、プログラムを作るときは4~5画面欲しいところです。

ダイノマシンなんかもあれば見た目的には完璧なんですが、実際プログラミングに必要なデータを取るには

ちょっと大雑把すぎて向かないかもしれません。

今、検証しているのはクランクスピードの予測計算です。

4MINIはフライホイールに突起がひとつしかなく、タイミングもBTDC27程度、社外のフライホールでも

BTDC35程度になってます。

ピックアップ信号がこの位置にしかないので、突起位置より早いタイミングでは点火できません。

突起位置よりも進角させるためには、1回転先の点火タイミングを予測するしかないのです。

なので、1回転先のクランクスピードをいかに正確に計算できるかがカギになってきますね。

4stなので吸気・圧縮と爆発・排気のクランクスピードは大きく違って、これを正確に予測計算するのが

なかなか難しい。

4MINI用のV140でもクランクスピードの予測計算はやってましたが、今回はもっと精度を高めようってことで

頑張ってます。

そのためには、複雑な加速度の計算をしなければいけないので、PICの処理スピードを上げるために

動作周波数を上げました。

計算式も実データを解析しながら最適化していきます。

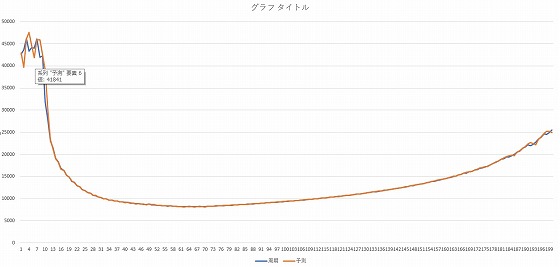

その結果、やっとここまできました。

これはクランク1回転にかかる時間のグラフです。

縦軸が1回転にかかる時間で、横軸は時間ではなく回転になってます。

つまりクランク1回転の時間を毎回転計測したグラフです。

青が実際の1回転時間で、オレンジが予測した時間です。

誤差は3000rpm以上で平均0.3%、最大でも1.2%まで縮まりました。

急激なアクセル操作があるとズレますが、それもクランク1回転だけで2回転目には上記の誤差に収まるようになりました。

3000rpm以下は点火タイミングが突起より早くなることはないので、次回転の予測計算は必要なく

実用上は問題ありません。

これでV140よりも更に正確な点火タイミングになりました♪

フライホイールを替えることなく、最大BTDC50まで進角が可能です。

今回はお客さんからも実車をお借りしてるので、JAZZだけじゃなく2台で検証してより精度を高めますよ。

この後は、更にデータ解析とAndroidアプリの動作テストに入ります♪